GG Tech hat an der Entwicklung der Technologie des kontinuierlichen Schneidens auf Fräsmaschinen gearbeitet. Beim derzeitigen Entwicklungsstand dieser Technologie ist es möglich, sie auf geeigneten Werkzeugmaschinen für eine breite Palette von Oberflächenarten einzusetzen. Die Methode hat ein großes Potenzial für die Oberflächenbearbeitung und viele nicht-technische Teile im Fräsprozess. Wir suchen Partner für die Entwicklung dieser Oberflächenbehandlungsmethode, vor allem für die Unterstützung bei der Programmierung in CAM-Systemen und bei der Konstruktion der Werkzeugmaschinen selbst.

Einführung

Die spanabhebende Bearbeitung lässt sich in folgende Arbeitsgänge unterteilen: Bohren, Aufbohren, Reiben, Drehen, Ausbohren, Fräsen, Räumen und Stoßen, Hobeln und Meißeln.

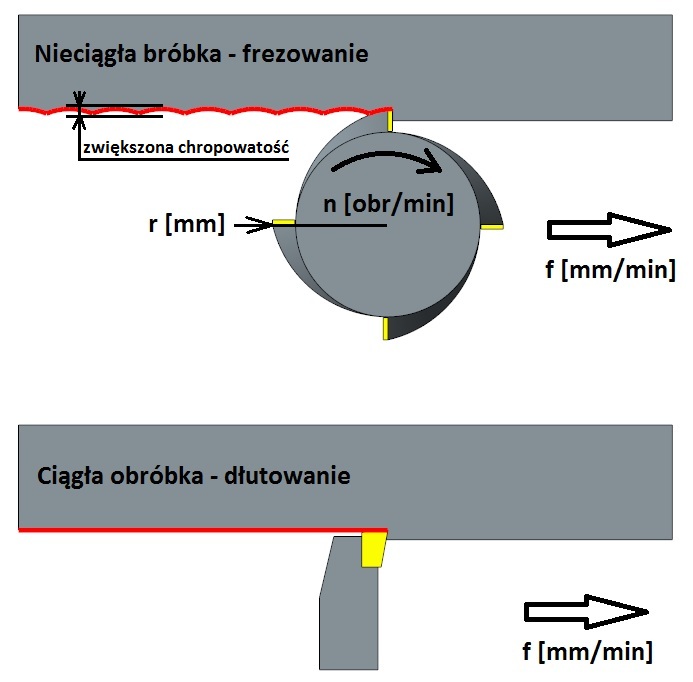

Diese Behandlungen können aufgrund der Art der Bearbeitung in zwei Gruppen unterteilt werden:

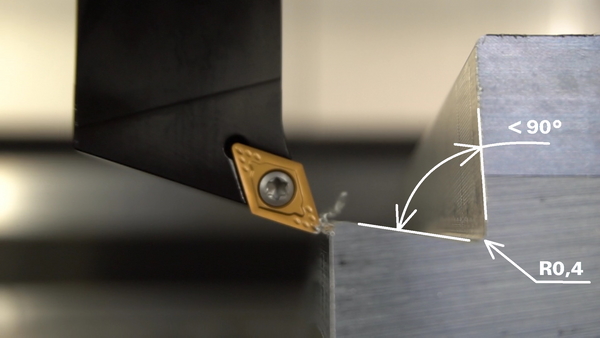

Die kontinuierliche Bearbeitung zeichnet sich dadurch aus, dass die Klinge, nachdem sie in das Material eingetaucht ist, bis zum Ende der Schneidebahn folgt, um die gewünschte Oberfläche zu erzeugen und so die Oberflächenform zu erhalten. Bei den derzeitigen Werkzeugmaschinen sind diese Bahnen gerade, spiralförmig oder schraubenförmig. Dies beschränkt die mit der kontinuierlichen Methode erhaltenen Oberflächen auf flache, zylindrische, schraubenförmige oder beliebige Profilformen (jeder Querschnitt, der normalerweise entlang einer geraden Linie gezeichnet wird). Beliebige Formen, wie z. B. gekrümmte Oberflächen, werden derzeit durch Bearbeitung auf Fräsmaschinen (in der Regel numerisch) erzielt. Auch bei dieser Bearbeitungsmethode wird das Werkzeug entlang einer vorgegebenen Bahn geführt, aber es handelt sich um ein rotierendes Werkzeug, dessen Schneiden sich ständig in das Material ein- und ausgraben und die Oberfläche diskontinuierlich formen. Diese Diskontinuität reduziert die durch den Schneidprozess erzielbare Rauheit erheblich. Sie kann nur verbessert werden, indem der Vorschub f des Werkzeugs verringert wird, was die Bearbeitungszeit verlängert, und indem die Drehzahl n des Werkzeugs erhöht wird, die durch die maximale Drehzahl der Maschinenspindel oder die zulässige Schnittgeschwindigkeit Vc begrenzt ist, bei deren Überschreitung die Werkzeugschneide lawinenartig verschleißt.

Aktuelle Möglichkeiten des kontinuierlichen Schneidens auf Fräsmaschinen.

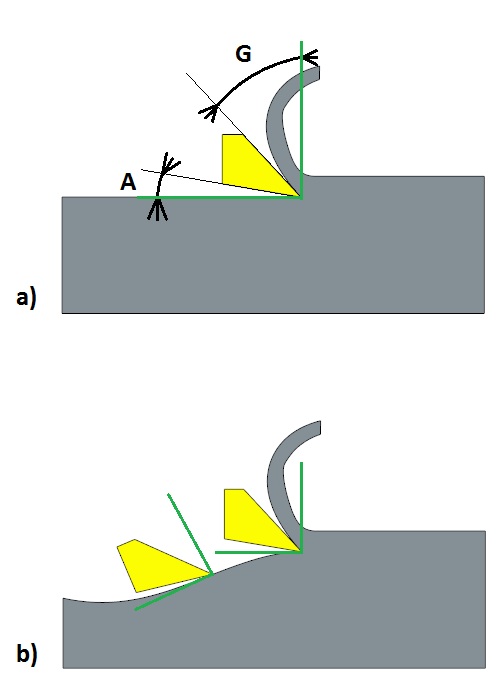

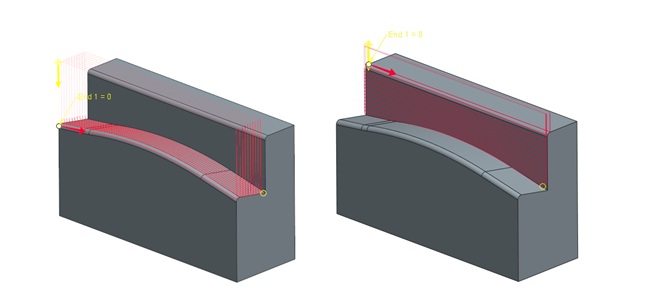

Ursprünglich waren Fräsmaschinen Werkzeugmaschinen mit rotierenden Werkzeugen, d.h. mit diskontinuierlicher Bearbeitung. Im Laufe der Zeit wurden verschiedene Konstruktionen und spezielle Werkzeughalter entwickelt, die es ermöglichten, nicht rotierende Werkzeuge wie Drehmesser oder Meißel an Fräsmaschinen zu befestigen, so dass auf diesen Maschinen kontinuierliche Bearbeitungen wie Drehen, Meißeln und Hobeln durchgeführt werden konnten. Bei den auf diese Weise bearbeiteten Flächen kann es sich nur um einfache Flächen wie eine Ebene oder einen Zylinder handeln, da es sich gewissermaßen um eine Anwendung bestehender Bearbeitungsvorgänge wie Drehen oder Meißeln auf der Fräsmaschine handelt. Die wichtigste Einschränkung bei der Einführung des kontinuierlichen Schneidens von gekrümmten Oberflächen auf einer Fräsmaschine ist die Geometrie des Messers und seine Ausrichtung in Bezug auf das Werkstückmaterial. Um die besten Schnittbedingungen für ein bestimmtes Blatt zu gewährleisten, muss es so nah wie möglich an der Nenngröße des Anwendungswinkels A gehalten werden. Für die kontinuierliche Bearbeitung von gekrümmten Flächen muss sich dieser Winkel daher während der Bearbeitung gleichmäßig verändern.

Beim Einsatz von dynamischen 5-Achs-Werkzeugmaschinen gibt es ein breites Spektrum an Oberflächen, die mit Standardwerkzeugen, z.B. Drehwerkzeugen, hergestellt werden können. Dabei handelt es sich hauptsächlich um offene Flächen, da das Werkzeug in Abhängigkeit von der Mindestschnittgeschwindigkeit Vc beschleunigt und abgebremst werden muss. Die Methode des kontinuierlichen Schneidens von gekrümmten Flächen in den einfachsten Varianten kann mit Standardwerkzeugen und Programmiertechniken in einem CAM-System plus kleiner Codekorrekturen umgesetzt werden.

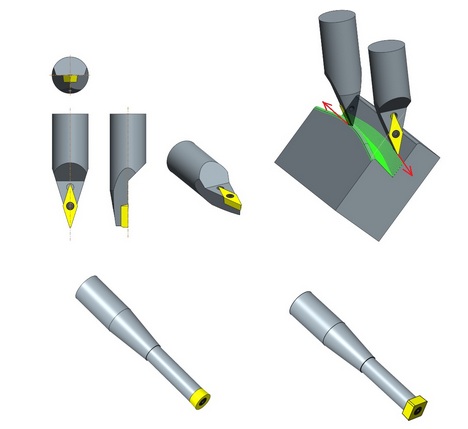

Das Spektrum der Bearbeitungsstrategien lässt sich durch den Einsatz spezieller Werkzeughalter mit den auf dem Markt befindlichen Dreh- und Fräswendeplatten noch erweitern. Solche Werkzeuge müssen sich durch eine geeignete Positionierung der Schneide im Verhältnis zur Spindelachse auszeichnen, was eine einfache Programmierung in bestehenden CAM-Systemen ermöglicht, die das CC-Verfahren nicht unterstützen. Solche Lösungen eliminieren Leerlaufbewegungen auf Maschinen, die mit einer gesteuerten (zumindest indexierten) Werkzeugspindelachse ausgestattet sind, und erweitern den Bereich der bearbeitbaren Oberflächen. Einige der Strategien können auch auf Maschinen ohne S-Achse ausgeführt werden, indem eine entsprechend positionierte Schneidkante verwendet wird.

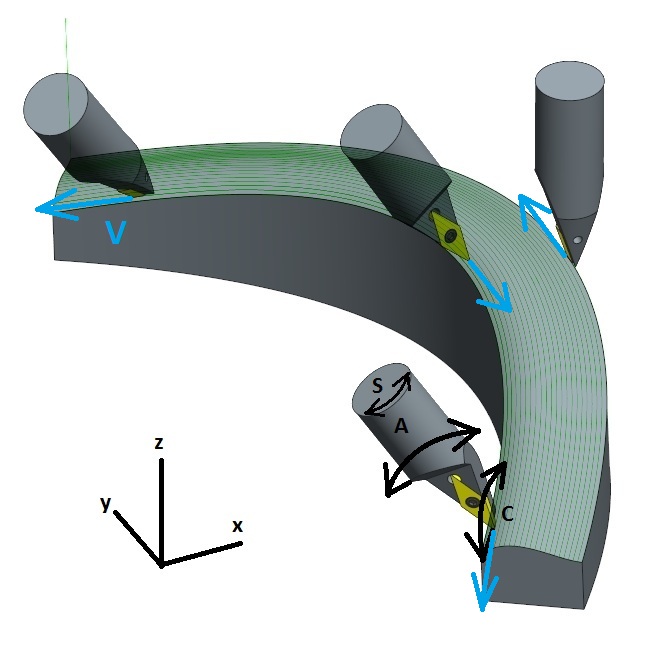

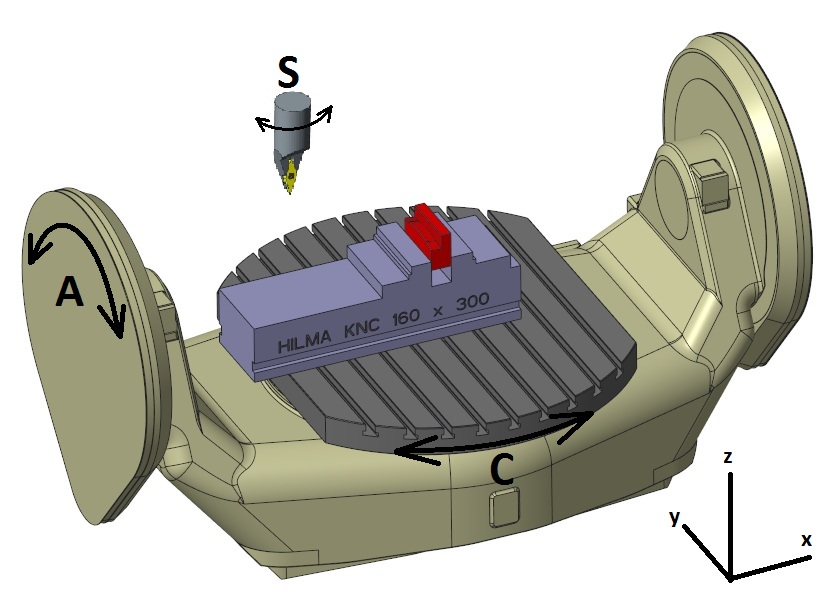

Die breiteste Anwendung des kontinuierlichen Schneidverfahrens wird auf 6-Achsen-Maschinen mit einer Kinematik von drei linearen Achsen XYZ der Schwenkachse, z.B. A, einer Drehachse, z.B. C, und einer gleichmäßig gesteuerten Spindelachse S erreicht. Eine solche Lösung ermöglicht es, auf der Fräsmaschine beliebige Werkzeugbahnen unter Beibehaltung eines konstanten Anstellwinkels, der von den A- und C-Achsen gesteuert wird, und einer geeigneten Richtung der Anstellebene zum Geschwindigkeitsvektor V des Werkzeugs, der von der S-Spindelachse gesteuert wird, zu starten.

Ein Beispiel für die Kinematik einer 6-Achs-Werkzeugmaschine:

Mit den heute verfügbaren und beliebten Werkzeugmaschinen mit verschiedenen Kinematiken und der Anzahl der gesteuerten Achsen, angereichert mit einem Spezialwerkzeug und einer Standardbahn aus dem CAM-System, finden wir ein recht breites Spektrum an Oberflächen, die mit der Methode des kontinuierlichen Schneidens erzielt werden können. Es gilt nur, die vorhandenen Möglichkeiten zu erkennen und geschickt zu nutzen.

Maschine und S-Achse der Spindeldrehung

Die praktische Anwendung der Continuous-Cutting-Methode auf einer CNC-Fräsmaschine läuft im Allgemeinen auf die gleichen Vorgänge wie beim Fräsen hinaus, mit dem Unterschied, dass das Schneidwerkzeug fixiert werden muss. Diese Blockierung beruht auf der Verriegelung oder Kontrolle der Position der Drehachse des Werkzeugs. Die Idee des mehrachsigen Fräsens (mit Dreh-Kipp-Achsen) hat zur Entwicklung von Fräsmaschinen mit bis zu 5 gesteuerten Achsen geführt. Diese „Fünf-Achsen-Maschinen“, die sich im Werkzeugbau und in der Produktion immer größerer Beliebtheit erfreuen, sind Geräte mit verschiedenen Kinematiken, die eine völlig freie Annäherung des Werkzeugs an das zu bearbeitende Material ermöglichen. Diese Freiheit ist nichts anderes als die Umsetzung der Kontrolle von 6 Freiheitsgraden im Raum. Da es sich bei Arbeitswerkzeugen in Form von Fräsern oder Bohrern um rotierende Festkörper handelt, gab es keine Rechtfertigung für 6-Achsen-Konstruktionen, die für die Arbeit mit solchen Werkzeugen bestimmt waren. Der Wunsch, ein Werkzeug wie z. B. ein Drehmesser, eine Bohrstange oder einen Meißel zu fixieren, zwingt zur Einführung einer Steuerung der sechsten Achse, bei der es sich in der Regel um eine Indexierungssteuerung handelt. Die stufenlose Steuerung der Spindelachse wird in fast jeder Fräsmaschine verwendet, aber bei speziellen Zyklen zum Gewindeschneiden (Zwei-Achsen-Ausgabe) oder z.B. zum Abwälzfräsen von Zahnrädern auf Fräsmaschinen mit Drehtisch kann der Benutzer diese stufenlose Steuerung nicht für andere Operationen verwenden. In den letzten Jahren haben sich Werkzeugmaschinen mit stufenloser Steuerung der sechsten Achse immer mehr durchgesetzt, die vor allem für Dreh-, Bohr- und Profilierarbeiten eingesetzt werden (4-Achsen-Problematik). Die Einbeziehung aller sechs Achsen im Simultanbetrieb ermöglicht die Durchführung eines Hobelvorgangs auf jeder beliebigen Oberfläche.

Diese notwendige sechste Achse ist bei den meisten Maschinen im indexierten Modus verfügbar, was einen Ansatzpunkt darstellt. Ich möchte darauf hinweisen, dass die Arbeit mit einem feststehenden Werkzeug auf Maschinen, die dafür nicht geeignet sind, mit einem kleinen Aufmaß erfolgen muss. Daher ist diese Art der Bearbeitung hauptsächlich für Schlichtbearbeitungen geeignet und das verwendete Werkzeug sollte vorzugsweise ein minimales Drehmoment erzeugen, da die meisten Werkzeugmaschinen mit der Möglichkeit, die Spindelachse zu indexieren, nicht mit einer Bremse ausgestattet sind.

Beispiele für Anwendungen:

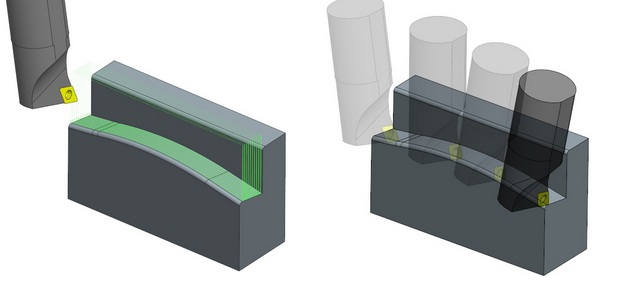

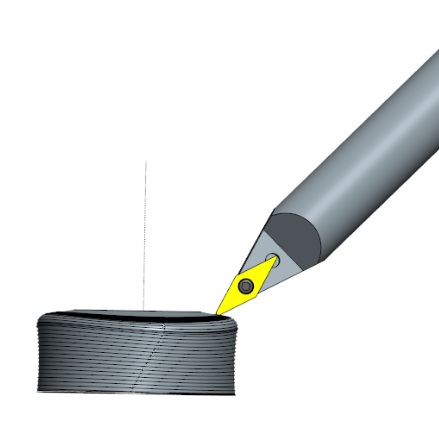

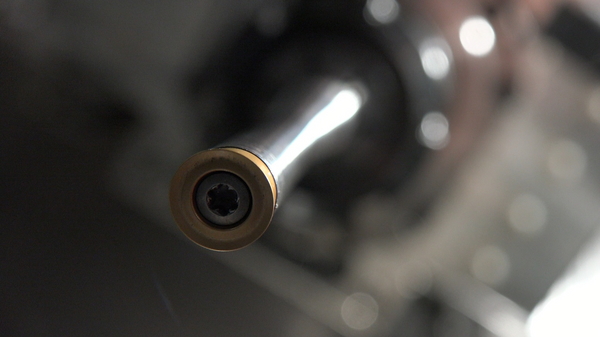

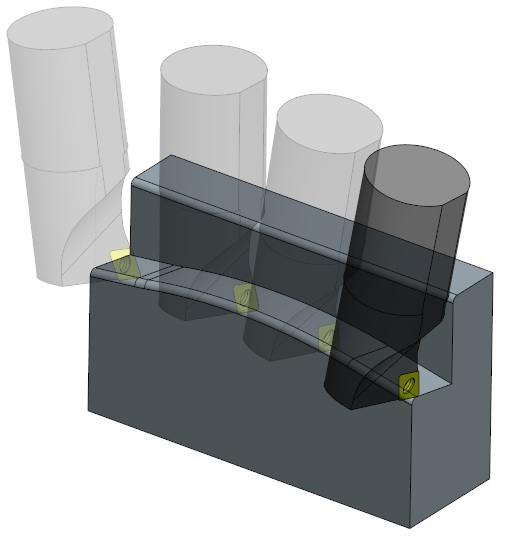

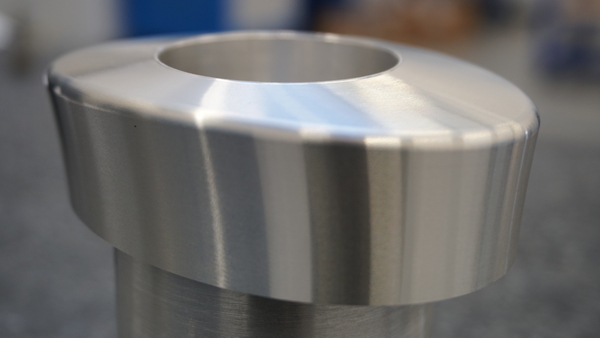

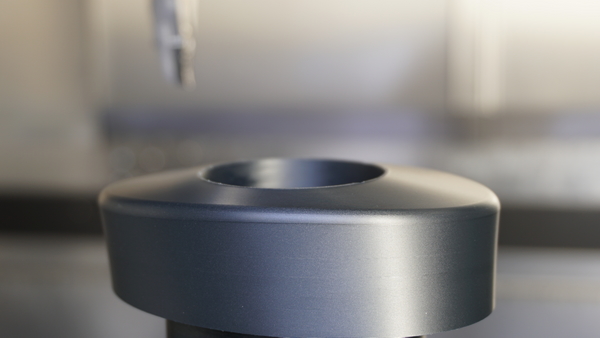

Bearbeitung mit einer schraubenförmigen Strategie, ähnlich wie beim Drehen, unter Verwendung eines speziellen Werkzeugs mit der Schneide in der Spindelachse. Ein solches Werkzeug ermöglichte die Übernahme eines glatten Vier-Achsen-Pfades aus dem CAM-System. Die C-Achse des Drehtisches diente zur stufenlosen Steuerung der Richtung der Spanfläche des Werkzeugs, da die verwendete Fräsmaschine nicht mit einer stufenlosen S-Achse ausgestattet war.

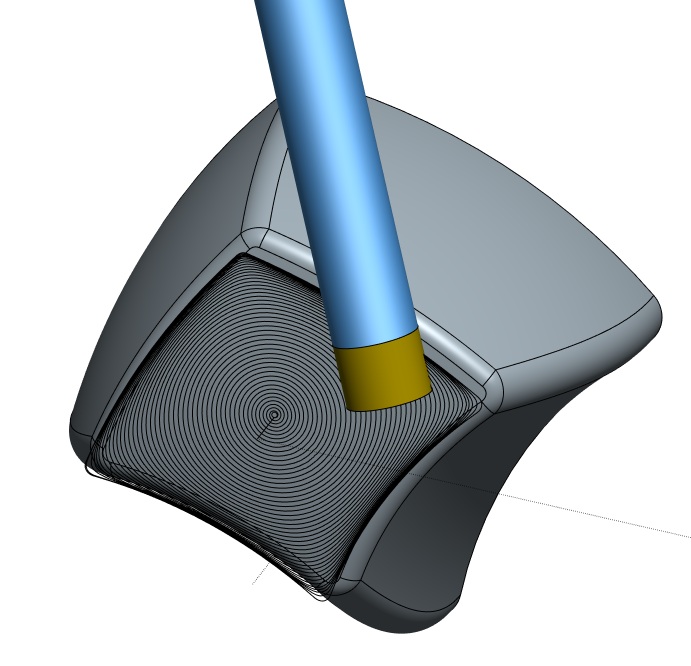

Durch die Verwendung eines Spezialwerkzeugs in Form einer Standard-Rundplatte, die so auf den Schaft geschraubt wurde, dass die Spanfläche nach unten gerichtet war, wurde ein rotierendes Hobelwerkzeug geschaffen. Die Form eines solchen Werkzeugs hat zwei sehr wichtige Vorteile. Zum einen ermöglicht er die direkte Nutzung einiger Fräsbearbeitungsstrategien aus CAM-Systemen, da sich seine Geometrie nicht von der eines Keilzinkenfräsers unterscheidet. Zweitens muss die Werkzeugmaschine nicht einmal mit einer wendbaren S-Spindelachse ausgestattet sein.

Bearbeitung der Stirnfläche mit einer schraubenförmigen Strategie unter Beibehaltung einer gleichmäßigen Kontrolle der Anwendungswinkel und der Richtung der Spantebene des Werkzeugs zum Geschwindigkeitsvektor. Durch die Verwendung einer runden Wendeplatte wird das 6-Achsen-Problem auf ein 5-Achsen-Problem reduziert.

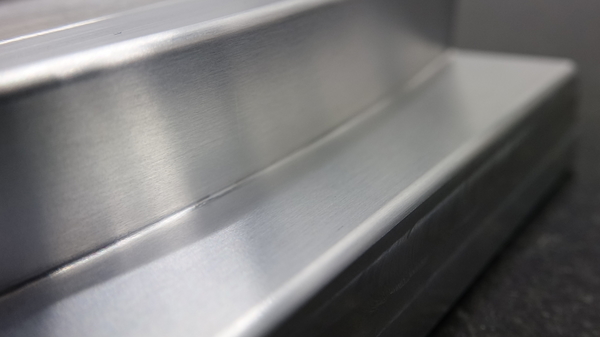

Hobeln der Wand mit gleichmäßiger Kontrolle der Anwendungswinkel und der Richtung der Angriffsebene des Werkzeugs zum Geschwindigkeitsvektor. Vier-Achsen-Problem mit Leerlauf-Rücklaufbewegungen.

Hobeln einer Wand ohne Kontrolle des Werkzeugwinkels. 3-Achsen-Problem.

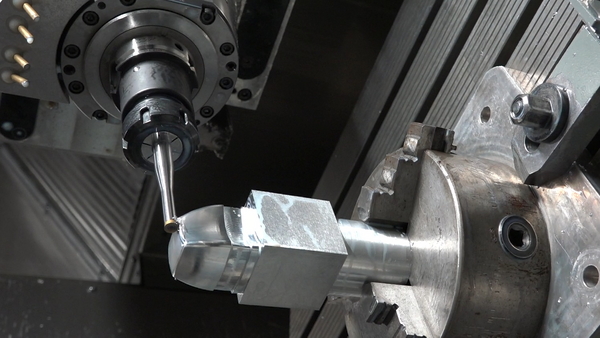

Eine Fläche mit einer spitzen Innenecke mit einem Mindestradius, die mit einem Standard-Drehbohrwerkzeug hergestellt wird. Die Bearbeitungsstrategie besteht aus unidirektionalen Werkzeugdurchläufen mit Rücklauf im Leerlauf. Dieser Ansatz, in einer konstanten Richtung zu bohren, ermöglichte es, von einem konstanten Positionierungswinkel des Werkzeugs in der Spindelachse S zu profitieren, indem diese einmal für das gesamte Programm indexiert wurde. Der feste Messerwinkel wird durch eine sanfte Steuerung der A-Achse der Maschine erreicht. Das verwendete Werkzeug erzwingt einen Leerlauf, ist aber sehr steif und ermöglicht eine hervorragende Oberflächenqualität bei sehr hohen Vorschüben.

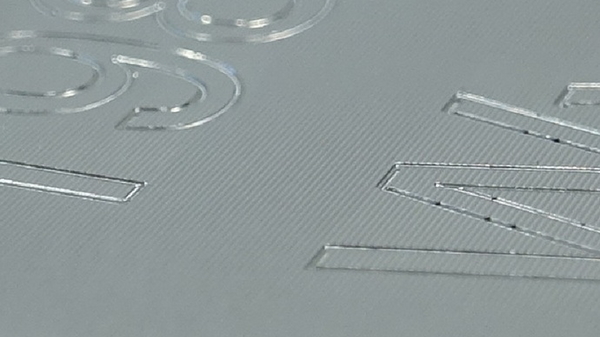

Meißeln von Spiralnuten mit einem Standardmeißel. Ein 4-Achsen-Problem.

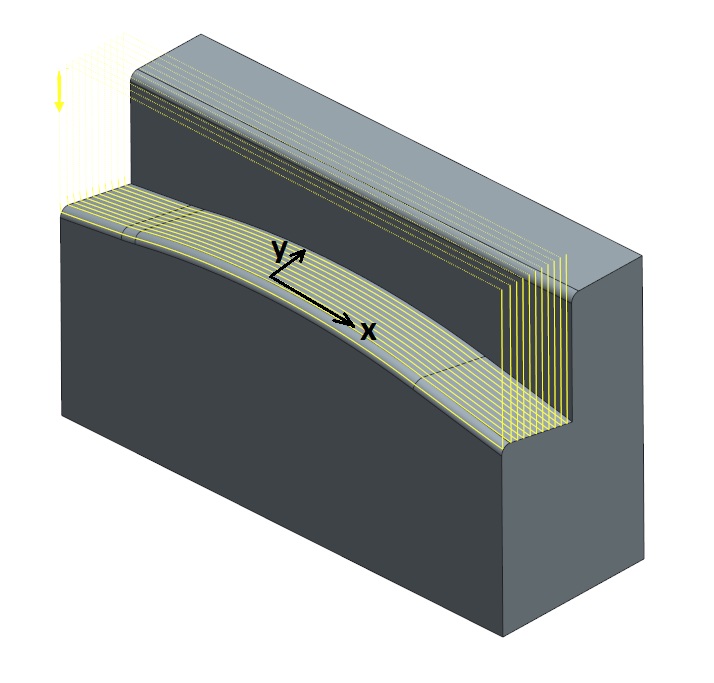

Das untersuchte Beispiel ist ein Werkstück mit offenen Oberflächen und gutem Zugang des Schneidwerkzeugs zu den Werkstückoberflächen. Die Wahl fiel auf die Verwendung eines sehr starren Werkzeugs, was zwar seine Grenzen hat, aber gleichzeitig den größten Vorteil dieser Methode gegenüber der herkömmlichen Oberflächenbearbeitung hervorhebt.

Der Werkzeugweg wurde in einem CAM-Programm erzeugt und dann mit einem festen Versatz aufgrund der nicht-axialen Natur des Bohrwerkzeugs geändert. Die Bearbeitung erfolgte auf einer 5-Achsen-Werkzeugmaschine, wobei die Proben in zwei verschiedenen Bereichen des Tisches eingespannt wurden.

Die folgenden 4 Probekörper wurden bearbeitet:

01-kl – klassisch in Drei-Achs-Technik bearbeitetes Muster – Bearbeitungszeit 21min

Parameter:

f = 6.000 mm/min

ap = 0,1 mm

ae = 0,1 mm

n = 15 000 U/min

Werkzeug – Zweischneidiger sphärischer Hartmetallfräser

01-a – Probe bearbeitet im kontinuierlichen Schnittverfahren, wobei das Werkstück mittig über dem Tisch befestigt ist – Bearbeitungszeit 8min

Parameter:

Fmax = Vc = 15 000 mm/min

ap = 0,1 mm

ae = 0,1 mm

n = 0 Umdrehungen pro Minute

Werkzeug – Sinterkarbid-Drehteller mit Eckenradius 0,8mm

01-b – Probe bearbeitet im kontinuierlichen Schnittverfahren, wobei das Werkstück an der Tischkante fixiert ist – Bearbeitungszeit 9 min

Parameter:

Fmax = Vc = 15 000 mm/min

ap = 0,1 mm

ae = 0,1 mm

n = 0 Umdrehungen pro Minute

Werkzeug – gesinterte Hartmetall-Drehplatte mit Eckenradius 0,8 mm

02-b – Probe, die im kontinuierlichen Schnittverfahren bearbeitet wird, wobei das Werkstück an der Tischkante fixiert wird – Bearbeitungszeit 15min

Parameter:

Fmax = Vc = 4.000 mm/min

ap = 0,1 mm

ae = 0,1 mm

n = 0 Umdrehungen pro Minute

Hartmetallbestückter Drehteller mit einem Eckenradius von 0,8 mm

Das Einspannen der 01-kl-Probe ist lagemäßig unerheblich, da die Bearbeitung ohnehin dreiachsig ist. Das Einspannen der anderen Proben ist aufgrund der Position der A-Achse wichtig, die für die Einhaltung eines konstanten Anstellwinkels verantwortlich ist. Die Geschwindigkeit, mit der sich dieser Winkel aufgrund des Vorschubs ändert, kann die Oberflächenqualität beeinträchtigen, da diese Geschwindigkeit durch die Dynamik des Antriebs der A-Achse begrenzt wird. Darüber hinaus hängt die Beibehaltung der Position des Werkzeugs in den XYZ-Achsen ebenfalls von der Dynamik dieser Achsen ab, da die Bearbeitung simultan erfolgt und diese Achsen der programmierten Position in Abhängigkeit vom Wert der Position in der A-Achse folgen müssen.

Bewertung der Oberflächenqualität

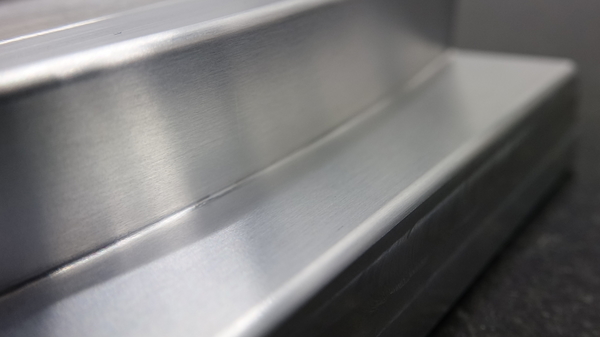

Die mit bloßem Auge an der gleichmäßigsten, erscheinenden Oberfläche, ist diejenige der mittig auf dem Tisch montierten Proben. Es gibt einen deutlichen Unterschied in der Rauheitsbewertung zwischen allen vier Proben zugunsten des kontinuierlichen Schneidverfahrens. Die Probe 02-a weist bei der visuellen Bewertung die höchste Welligkeit auf, die langsamer verarbeitete Probe 02-b hat eine deutlich bessere Welligkeit, während sich 01-a bei der visuellen Bewertung der Welligkeit nicht von der Probe 01-kl unterscheidet.

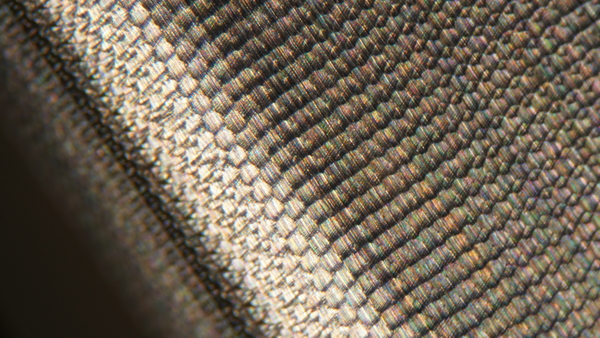

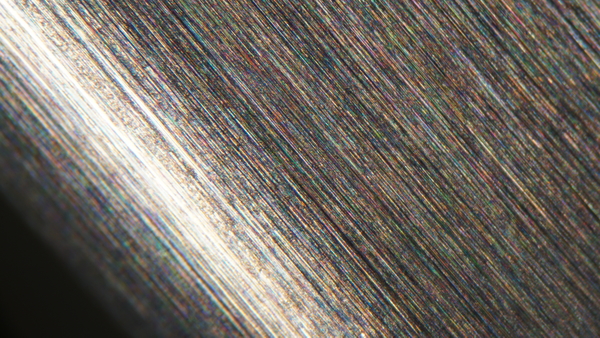

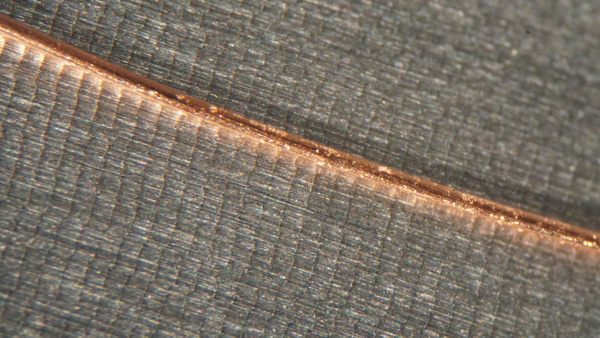

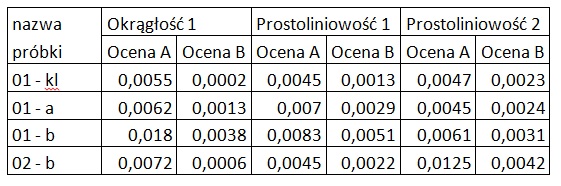

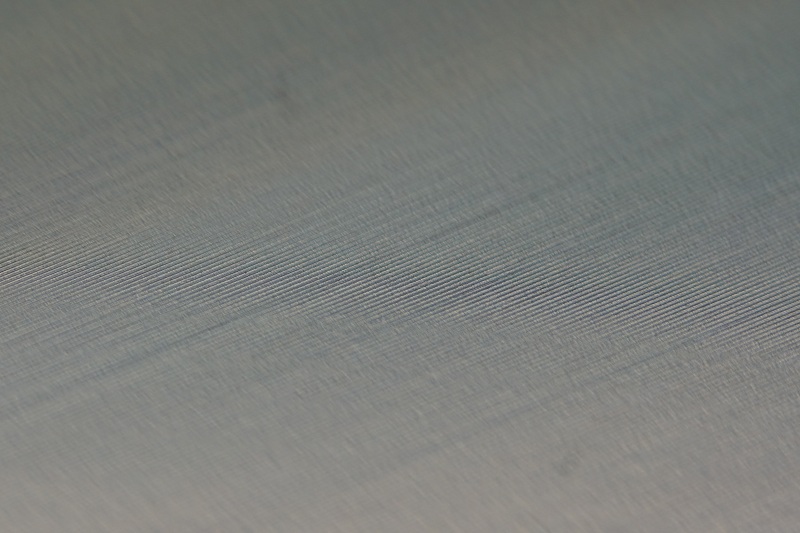

Bei der Betrachtung der Oberfläche unter dem Mikroskop sind keine Unterschiede zwischen den drei durch kontinuierliches Schneiden hergestellten Proben zu erkennen. Unter dem Gesichtspunkt der Rauheit schneidet die klassische Methode (01-cl) bei diesen Proben wesentlich schlechter ab. Es zeigt Spuren von diskontinuierlichem Schneiden mit einem Mehrklingenschneider. Die Rauheit senkrecht zur Bewegungsrichtung des Werkzeugs scheint bei beiden Verfahren vergleichbar zu sein, während die Rauheit in Bewegungsrichtung des Werkzeugs beim kontinuierlichen Schneiden um ein Vielfaches besser zu sein scheint. Optisch ähnelt sie einer geschliffenen Oberfläche.

Klassisches Exemplar (mikroskopisches Bild)

CC-Probe (mikroskopisches Bild)

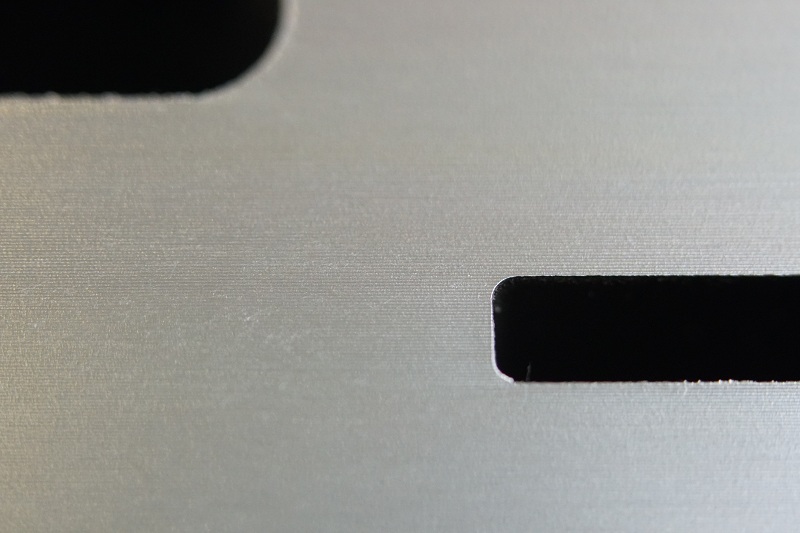

Mit der klassischen Methode hergestellte Probe (mikroskopisches Foto). Zur Veranschaulichung des Maßstabs wurde das Foto mit einem Draht von 0,2 mm Durchmesser aufgenommen.

Mit der klassischen Methode entnommene Probe (mikroskopisches Foto). Zur Veranschaulichung des Maßstabs wurde das Foto mit einem Draht von 0,2 mm Durchmesser aufgenommen.

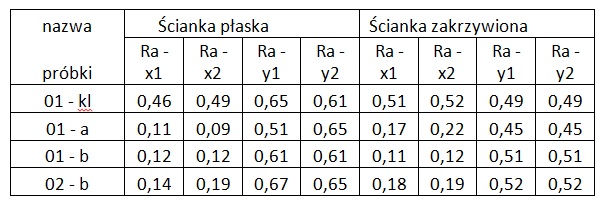

Messung der Rauhigkeit

Die Rauheit wurde anhand des Parameters Ra geprüft, wobei die Rauheit in zwei Richtungen gemessen wurde. Richtung X – das ist die Richtung, die mit den Bohrlinien in der Bearbeitungsstrategie übereinstimmt und Richtung Y – senkrecht zu den Bohrlinien. Jede Rauheitsmessung wurde zweimal an zwei verschiedenen Stellen der Oberfläche durchgeführt (Indizes x1, x2 und y1, y2 in der folgenden Tabelle)

Messparameter

lr = 0,8 – Länge des Elementarteils

ln = 4 – Länge der Messstrecke

Nach der Messung der Rauheit aller vier Proben ist festzustellen, dass das kontinuierliche Schneidverfahren mit einer kürzeren Bearbeitungszeit viermal bessere Ra-Parameter in der Richtung der Werkzeugbewegung ergibt als das klassische Verfahren. Die Richtung senkrecht zur Bewegung des Werkzeugs ist durch einen nahezu identischen Ra-Parameter gekennzeichnet. Der Vorteil des kontinuierlichen Schneidens in diesem Vergleich ist, dass es mit einem Werkzeug mit einer Ecke von fast dem doppelten Radius durchgeführt wurde.

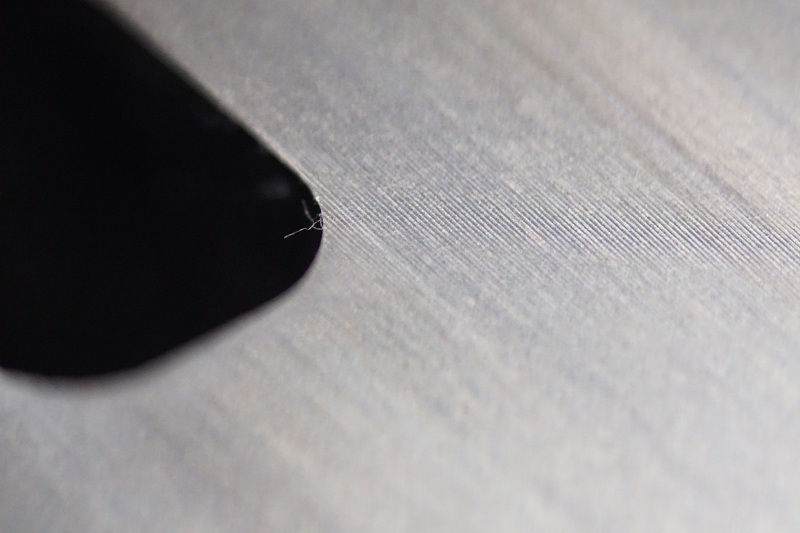

Messung der Form

Die Formmessung wurde auf einer Koordinatenmessmaschine nach dem Scanning-Verfahren durchgeführt.

Für die Messung wurde eine Rubinmesskugel mit einem Nenndurchmesser von 4 mm und einer Rundheit der Form von 0,3 Mikrometern verwendet. Alle Punkte wurden alle 0,1 mm erfasst.

Die Messergebnisse sind in der nachstehenden Tabelle in zwei Varianten dargestellt:

A – ohne zusätzliche Verarbeitung (alle Messpunkte mit direkt vom Messkopf abgelesenen Koordinaten (Methode der Ergebnisauswertung – Gauß)

B – mit Entfernung der untypischen Punkte und gesetztem Filter

Tiefpassfilter (50 Wellen pro F/O-Umdrehung, Wellenlänge Lc = 2,5 mm)

Entfernung von untypischen Punkten (innerhalb CM = 3, außerhalb CM = 3)

Die Genauigkeiten der geprüften Formen sind am besten bei den in der Mitte des Tisches befestigten Proben. Die beiden Proben 01-cl und 01-a weisen eine Formabweichung von mehreren Mikrometern auf. Die Probe, die nach der klassischen Methode hergestellt wurde, liefert die besten Ergebnisse. Die am Rand des Tisches eingespannte Probe (02-a) ist die schlechteste, da ihre Form maximal 18 Mikrometer erreicht. Wird die Bearbeitungsgeschwindigkeit an der auf die gleiche Weise eingespannten Probe reduziert (02-b), bleibt die Formgenauigkeit auf wenige Mikrometer erhalten und unterscheidet sich nicht von der in der Tischmitte eingespannten Probe.

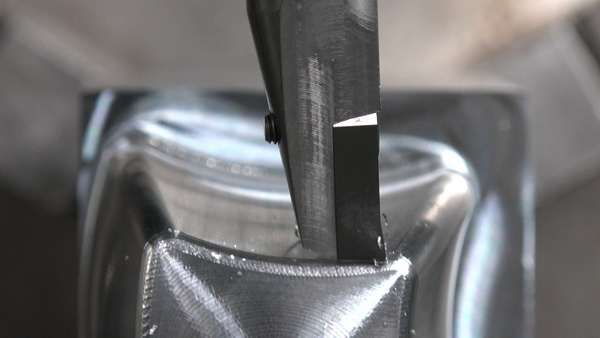

Das CC-Verfahren eignet sich sehr gut für die Endbearbeitung harter Materialien, bei denen eine gute Oberflächenqualität erforderlich ist. Unten sehen Sie ein Beispiel für die Endbearbeitung einer gewölbten, konvexen Oberfläche mit den Maßen 170 mm x 110 mm. Das Teil ist aus NC11LV gefertigt und auf über 60HRC gehärtet.

Bearbeitungszeit – 36 Minuten

Vorschubgeschwindigkeit = Vc = 30 000 mm/min

Ap – 0,07 mm

Ae – 0,1 mm

Wirkungsgrad

Die Methode des kontinuierlichen Schneidens hat sich als sehr effizient erwiesen, da die Schnittgeschwindigkeit zumindest auf einem Mindestniveau Vc gehalten wird. Diese Geschwindigkeit ist naturgemäß gleich der Vorschubgeschwindigkeit. Sie erfordert daher den Einsatz von Werkzeugmaschinen mit hohen Geschwindigkeiten der gesteuerten Achsen (über mehrere tausend mm/min). Die Herstellung eines Musters mit der kontinuierlichen Schneidmethode benötigt 60 % weniger Zeit als die klassische Methode, wobei bessere Rauheitsparameter beibehalten werden. Es ist zu beachten, dass diese Zeit um ein Vielfaches kürzer sein kann, wenn man die Proben mit der klassischen Methode mit ähnlichem Ra vergleicht, da bei maximaler Spindeldrehzahl die einzige Möglichkeit, die Rauheit zu verbessern, darin besteht, den Vorschub zu reduzieren, was den Prozess verlängert. Die für den Test hergestellten Oberflächen waren relativ klein (etwa 100 mm lang). Aufgrund der Dynamik der Werkzeugmaschine werden die Bearbeitungszeiten bei längeren Flächen deutlich reduziert und bei kürzeren Flächen erhöht.

Qualität der Oberfläche

Die Methode des kontinuierlichen Schneidens liefert im Vergleich zur klassischen Methode wesentlich bessere Rauheitswerte entlang der Schnittlinie und vergleichbare Werte senkrecht zur Schnittrichtung. Es ist jedoch anzumerken, dass die mit der klassischen Methode hergestellte Probe mit einem Werkzeug mit fast dem doppelten Radius gefräst wurde. Die Genauigkeiten liegen auf einem sehr vergleichbaren Niveau mit einem Vorteil für die klassische Methode (Unterschiede von 1-2 Mikrometern). Die Genauigkeit beim kontinuierlichen Schneiden verschlechtert sich, wenn der Bearbeitungsbereich von den Drehachsen wegbewegt wird. Dies ist darauf zurückzuführen, dass der Abstand zwischen dem Kontaktpunkt des Werkzeugs und der Drehachse als Multiplikator für den Fehler der Winkelposition, der Geschwindigkeit und der Beschleunigung wirkt. Sie macht sich vor allem durch eine Verschlechterung der Oberflächenwelligkeit bemerkbar. Fehler aufgrund von Geschwindigkeit und Beschleunigung sind die größten und können auf einer bestimmten Werkzeugmaschine durch die Verwendung geringerer Vorschubgeschwindigkeiten minimiert werden. Sie könnten auch durch den Einsatz besserer Antriebe und Achsmesssysteme verringert werden, aber das ist eine Aufgabe für Werkzeugmaschinenhersteller und übersteigt die Möglichkeiten von Technologen und Programmierern. Fehler, die sich aus der Position von Winkelachsen ergeben, können vom Maschinenbediener oder Programmierer nicht minimiert werden, da sie auf die Konstruktion der Werkzeugmaschine zurückzuführen sind. Vergleicht man jedoch die kontinuierliche Zerspanung mit der klassischen Bearbeitung in glatten vier/fünf Achsen, so ist die Formverschlechterung um 2 Mikrometer die gleiche.

Die Anwendung des kontinuierlichen Schneidverfahrens auf Fräsmaschinen mit Schwenk-/Neigekopf anstelle einer so genannten Wiege oder eines Drehtisches mit Schwenkkopf ermöglicht eine bessere Kontrolle von Formfehlern aufgrund des festen Abstands der Drehachsen zur Werkzeugschneide. Eine solche Konfiguration der Maschinenkinematik garantiert konstante Werte der erzielten Formtoleranzen bei beliebig großen Details (im gesamten Bereich der Bearbeitung auf einer bestimmten Maschine)

Praktische Anwendungen

Die Methode des kontinuierlichen Schneidens wird hauptsächlich bei Schlichtbearbeitungen (Fräsen von 2 1/2″ bis 6 Achsen) auf Oberflächen verwendet, die die Einführung einer Bahn für die Beschleunigung und Verlangsamung des Werkzeugs erlauben, oder wenn die Oberflächenparameter eines bestimmten Werkstücks das Starten und Stoppen des Schneidens ab 0 mm/min erlauben. Flächen, die von senkrechten Wänden umschlossen sind, können mit einer besonderen Bahnstrategie oder speziellen Werkzeugen bearbeitet werden. Die aktuellen Möglichkeiten der CNC-Programmierung mit Hilfe von computergestützten Programmiersystemen (CAM) sind sehr groß. Sie konnten jedoch vor allem im Hinblick auf die Verwendung von Standard-Drehmessern, Bohrstangen oder Sonderwerkzeugen in Fräsbearbeitungsstrategien und die Generierung dieser Strategien, Werkzeugeingaben und -ausgaben im Hinblick auf die Einhaltung einer Mindestschnittgeschwindigkeit Vc erfolgreich entwickelt werden. Die derzeitigen CAM-Systeme für Fräsbearbeitungsstrategien unterstützen den reibungslosen Einsatz der sechsten Achse in der Maschinenspindel überhaupt nicht, was aufgrund der oben beschriebenen Probleme von entscheidender Bedeutung wäre.

Die Methode kann für die Formung von Innenecken mit geringer Technologie verwendet werden, da Klingen mit minimalen Radien und hoher Steifigkeit (z.B. 0,05 mm oder weniger) eingesetzt werden können.

Es ist möglich, jede Dreh- oder Fräsplatte zu verwenden, was große Möglichkeiten bei der Anpassung des geeigneten Werkzeugs an die bearbeitete Oberfläche bietet. Die Verwendung von vorgefertigten Schäften und Haltern sowie der Bau eigener Formen erweitert das Spektrum der möglichen Formen.

Dauerhaftigkeit

Werkzeugmaschine – der Hauptfaktor, der die Lebensdauer der Spindel beeinflusst, ist ihre Nullgeschwindigkeit während der Bearbeitung. Die Spindel dreht sich nur während der Positionierung oder mit sehr niedriger Geschwindigkeit während der Bearbeitung mit einer glatten sechsten Achse. Der Nachteil des Verfahrens in Bezug auf die Lebensdauer der Werkzeugmaschine ist die dynamische Arbeitsweise, die jedoch zu einer kürzeren Bearbeitungszeit des Werkstücks führt.

Werkzeuge – die heutigen Werkzeugmaschinen zeichnen sich durch die Möglichkeit aus, sehr hohe Vorschübe zu erzielen (mehrere Dutzend bis mehrere Dutzend Tausend mm/min), aber diese Vorschübe sind um ein Vielfaches niedriger als die maximal mögliche Schnittgeschwindigkeit Vc der verwendeten Werkzeuge. Dies führt dazu, dass die Werkzeugschneide unter wesentlich günstigeren Bedingungen arbeitet, als dies normalerweise der Fall ist, was ihre Lebensdauer verlängert.

Die Methode des Hobelns auf Fräsmaschinen wurde in zwei aufeinanderfolgenden Ausgaben der Zeitschrift „Engineering Design and Construction“ ausführlich beschrieben. Das Material war in den Augen der Redakteure so attraktiv, dass es die Titelseite der Dezember-Ausgabe 2016 ziert.